行業(yè)動態

激光(guāng)在動(dòng)力鋰電池(chí)製造中的(de)應用

自1990年問世以來,鋰電池因其能量密度高、電壓高、環保、壽命長(zhǎng)以及可快速充電等優點,深受3C數碼、動力工具等行業的青睞,其對新(xīn)能源(yuán)汽(qì)車行業的貢獻尤為突出。作(zuò)為提供新(xīn)能源汽車動力來源的鋰電池產業,市場潛力巨大,是國家戰略發展的重要一環,預計未來5-10年,產業規(guī)模有望突破1600億元。

動力電池(chí)作為新能源汽車(chē)的(de)核心部件,其品質直接決定了(le)整車性能。鋰電池製造(zào)設備一(yī)般為前端設備、中端設備、後端設備三種,其設備精度和自動化水平將會直接影響(xiǎng)產品的生產效率和一致性。而激光加工技術作為一(yī)種替代傳統(tǒng)焊接技術已(yǐ)廣泛應用於鋰電製(zhì)造(zào)設備之中。

本文通過激光在動力電池行業中的應用情況,闡(chǎn)述了激光焊接的(de)工藝特點(diǎn),分析了(le)鋁合(hé)金激光焊接難點以及焊(hàn)接模式對焊接質(zhì)量的(de)影響,列舉了方形動(dòng)力電池及電池PACK工藝特(tè)點及設備發展趨勢(shì)。

激光焊接工藝

從鋰電池電芯的製造到電池PACK成組,焊接都是一(yī)道很重要的製造工(gōng)序,鋰電池(chí)的導電性(xìng)、強度、氣密性、金屬疲勞和耐腐蝕性,是典型的電(diàn)池焊接(jiē)質量評價(jià)標準(zhǔn)。

焊接(jiē)方法和焊接工藝(yì)的選用,將直接影響電池的成(chéng)本、質量、安全以及電池(chí)的一致性。在眾多焊接方(fāng)式中,激光焊(hàn)接以如下優勢脫穎而(ér)出:首先,激光焊接能量密度高、焊接變形(xíng)小(xiǎo)、熱影響區小,可以有效(xiào)地提高製件精度,焊縫光滑無雜質、均勻致密、無需附加的打磨工作;其次,激光焊接可精確控製,聚焦光(guāng)點小,高精度(dù)定位,配合機械手臂易於實(shí)現自動化,提高焊接效率,減少工時,降低成本;另外,激(jī)光焊接薄(báo)板材或細徑線材時,不會像電弧焊接那樣容易受到回熔的(de)困擾。

電池的結構通(tōng)常包含多種材料,如鋼、鋁、銅、鎳等,這些金屬可(kě)能被製成電極、導線,或是外殼;因此,無論是一種材料之間或是多種材料之(zhī)間的焊(hàn)接,均對焊接工(gōng)藝提出了較高要求。激光焊接的工藝(yì)優勢就在於可以焊接的材(cái)質種(zhǒng)類廣泛(fàn),能夠實現(xiàn)不同材(cái)料之間的(de)焊接。

工藝(yì)難點

動(dòng)力電池電芯的製造由於遵循“輕便”原(yuán)則,通常會采用較“輕”的鋁材質,而且(qiě)還要做得更“薄”,一般殼、蓋、底(dǐ)的厚度基本都要(yào)求(qiú)達到1.0mm以下,目前一些主流廠家的基本材料厚度均在0.8mm左右。據統計(jì),鋁合金材料的電池殼體占整個動力電池的90%以上。

鋁材焊接的(de)難點在(zài)於鋁合金對激光束的高初始反射率及其本身的高導熱性,使得鋁合金在未熔化前對激光(guāng)的吸收率低,由於鋁的電離能低,焊接(jiē)過(guò)程中(zhōng)光致等離子體不易(yì)於擴散,使得焊接穩定性差。另外,焊接過程中合金元素的燒損,使鋁合金焊接接頭的力學性能下降。由(yóu)於焊接過程中氣孔(kǒng)敏感性(xìng)高,焊接時不可避免地會(huì)出現一些問題缺陷,其中最主要的是氣孔和熱裂紋。鋁合金的(de)激(jī)光焊接過程中(zhōng)產生的氣孔主(zhǔ)要有兩類:氫氣孔和匙孔破滅產生的氣孔。由於激光焊接的冷卻速度(dù)太快(kuài),氫氣(qì)孔問(wèn)題更加嚴重,並且在激光焊接中還多了一類由(yóu)於(yú)小(xiǎo)孔的塌陷而產生的孔洞。

熱(rè)裂紋問題。鋁合金屬於典型的(de)共晶型合金,焊接時容易出現熱裂紋,包括焊縫結晶裂(liè)紋和HAZ液化裂紋,由(yóu)於焊縫區成分偏析會發生共晶偏析而出現晶(jīng)界熔化,在應(yīng)力作用下會在晶界處形成液化裂紋,降(jiàng)低焊接接頭(tóu)的(de)性能。

炸火(也稱飛濺)問(wèn)題。引起炸火的因素很多,如材料的清潔度、材料本身(shēn)的純度、材料自身的特性等,而起決定(dìng)性作用(yòng)的則是(shì)激光器(qì)的穩定性。殼體表麵凸起、氣孔、內部(bù)氣泡,究其原因(yīn),主(zhǔ)要是(shì)光纖芯徑過小或者激光能量(liàng)設置過高所致。

針對以上出現的問題,尋找(zhǎo)到合適的工藝參數才是解決問題的關鍵(jiàn)。

焊(hàn)接模式分析

(1)脈衝模(mó)式焊接

脈衝激光器常用的脈衝波形有(yǒu)方波、尖峰波、雙峰波等幾種,由於鋁合金表麵(miàn)對光(guāng)的反射率太高,焊接時應(yīng)選擇合適的(de)焊(hàn)接波形。當高強度激光束入射到材料表麵,金屬表麵(miàn)將會(huì)有60%~98%的激光能量因反射而損失掉,且反(fǎn)射率隨物件表麵(miàn)的溫度而變化。一般焊接鋁合金時最優選擇尖形波和雙峰波,這兩(liǎng)種焊接波形後麵緩降(jiàng)部分脈寬較長,能夠(gòu)有效地減少氣孔和裂紋的產生。

由於鋁合金對激光的反射率較高,為了防(fáng)止激光束垂直(zhí)入射造成垂直反射而損害(hài)激光聚焦鏡,焊接過程中通常將焊接頭偏轉一定角度。焊點直(zhí)徑和有(yǒu)效結合麵的直(zhí)徑,隨(suí)激光傾斜角的增大而增大(dà),當激光(guāng)傾斜角度為(wéi)40°時,獲得最大的焊點及有效結合麵。焊點熔深和有效熔深隨激光傾斜角減小,當激光(guāng)傾斜角度大於60°時,其有效焊接熔深降為零。所以傾斜焊接頭到(dào)一定角度,可以適(shì)當(dāng)增加焊縫熔(róng)深和(hé)熔寬。另外在焊接時,以焊縫為界,需將(jiāng)激光焊斑偏蓋板(bǎn)65%、殼體35%進行焊接,這樣能有效減少因合蓋問題導致的炸(zhà)火。

(2)連續模式焊接

連續激光器焊接由於其受熱過程不像脈衝驟冷(lěng)驟熱,焊接時裂紋傾向不是很明顯(xiǎn),為了改善焊縫質量,采用連續激光器焊接,焊縫表(biǎo)麵平(píng)滑均勻,無飛濺,無缺陷,焊縫內部未發現裂紋。在鋁合金焊接方麵,連(lián)續激光(guāng)器優勢明顯:與傳統焊(hàn)接方式相比,生產效率(lǜ)高,且無需填絲;與脈衝(chōng)激光焊相比,可以解決其在焊後產生的缺陷,如裂紋、氣(qì)孔、飛濺等,保(bǎo)證鋁合金在焊後有良(liáng)好的機械性能(néng);焊後不(bú)會凹陷,拋(pāo)光打磨量減少,節約生產成(chéng)本,但是因為連續激光器光斑較小,所以對工件的裝配精度要求較高。

在動力電(diàn)池焊接過程中,焊接工藝技術(shù)人員會根據(jù)電池材料(liào)、形狀、厚度、拉力要求等選擇合適的激光器和焊接工藝參(cān)數,包括焊接速度、波(bō)形(xíng)、峰值、焊(hàn)頭傾斜角(jiǎo)度等來設置合理的焊接工藝參數,以保證最終的焊接效果滿足動力電池廠家(jiā)的要(yào)求。

方形電池焊接

在方型電池(chí)的焊接工藝中,最重要的工序(xù)是(shì)殼蓋的封裝,方形電池外殼的(de)封口辦法一般是在電池頂(dǐng)部有一個長方形蓋板,板上帶有正極輸入端,將蓋板塞入外殼與口平齊,然後用激光將蓋板與外殼之間(jiān)的長方形縫隙以脈衝或者連續激(jī)光焊接的方(fāng)式,焊好密封即可。

方形電池(chí)的焊接方式主要分為側焊和頂焊,其中側焊的主要好(hǎo)處是對電芯內部的影響較(jiào)小,飛濺物不會輕易進入殼蓋內側。由於焊接後可能會導致凸起,這對後續工藝的裝配會有(yǒu)些微影響,因此側焊工藝對激光器的穩定性、材料的(de)潔淨度等要(yào)求極高。而頂焊工藝由於焊(hàn)接在一個麵上,對焊接設備(bèi)集成要求比較低。

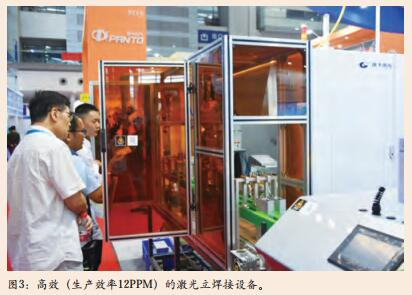

目前,動力電池立(lì)焊接方式是業內廣為青睞的焊接方式,立焊隻需一(yī)個(gè)收口節(jiē)點,便可大大降低側焊接四個收口節(jiē)點的側漏風險,而且有利於量(liàng)產。武漢(hàn)逸飛激光設備有限公司的“高速電(diàn)池(chí)殼體激光立焊接設備”,實現了99.5%以上的焊接良品率和12PPM的生產效率。

電池PACK工藝

(1)電池PACK

電池電芯通過加裝(zhuāng)保護電路、外殼、輸(shū)出而形成的應用電(diàn)池組的生產過程稱為PACK。電(diàn)池(chí)PACK是實現電(diàn)池在不(bú)同領域應用的一(yī)道重要工序。隨著PACK工藝的不(bú)斷發展,連接(jiē)方式也不斷改進,從最初的錫焊到到後來的電阻焊,發展至今,激光焊接因其(qí)焊接(jiē)精度(dù)、可靠性及自動化程度高的優勢,已成為目前PACK 工藝最為廣泛的連接方式,而搭載著激光焊接工藝的智能自動化設備已成(chéng)為方形、圓柱(zhù)、軟(ruǎn)包、18650等不同類型電芯PACK成組(zǔ)的高端製造裝備(bèi)。

(2)智能(néng)裝備發展趨勢

新能源汽車產業(yè)的發展,並未對其所使用的動力電池(chí)及電池模組的規格(gé)標準定型並標準化,出現了(le)眾多規格體係(xì)不兼容的問題,當(dāng)前的(de)工藝流(liú)程和人工操作製約了企業的(de)生(shēng)產節拍和效率,從而無法有效提升產品質量和產能(néng)。所以,提升動力電池模組組裝的自動化水(shuǐ)平非常(cháng)必要。現今,實現“整線設備+機器人+ 軟件控製”的智能化解決方(fāng)案,既要解(jiě)決用戶重點關注(zhù)的兼容性、整線節拍和效率(lǜ)問題,又要解決用戶電池(chí)PACK訂單批量小、規格多(duō)的問題。

管理軟件方麵。整套MES係統直接將產線打造成準無人化生產車間,人工隻需要在線(xiàn)外進行(háng)物料(liào)補充,既提高了安全性,又(yòu)減少了人為介入。焊接工序環(huán)節,隻需要將激(jī)光(guāng)焊接工藝數(shù)據集成(chéng)在MES管(guǎn)理軟件係統中,以方便用戶直接調用、切換。從電芯到PACK成組,每一道工序的參數、數據及其他來料信息等,都可以通過MES係統快速查詢並及時分析處理,既要做到過程可控,又要有效保障生產效率,用戶還通(tōng)過預留的工業通訊接口實現遠程(chéng)監控管理,充分體現智能化(huà)自動化(huà)的製造特點。搭載激光解決方案的產品已向著(zhe)高智能化、高自動(dòng)化的趨勢方向發展。

小結

雖然(rán)我國激光焊接工藝日趨(qū)成熟,但是,高質量的動力電池仍需生產(chǎn)廠家設計人員和激光焊接技(jì)術人員密切協作,從材質(zhì)、形狀、厚度、工(gōng)藝、實時檢測等各方麵優化設計,才能達到理想的焊(hàn)接效果。武漢逸飛激光設備有限公司(sī)在動力電池焊接領域(yù)有十多(duō)年的經驗,致力於打造高精度、高效率、高可靠性、無人化、可視化和信息化的電池電芯、模組及PACK智能自動化製造產線解決方案(àn)。